工人们在加工钢筋。

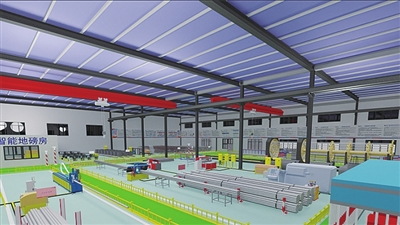

地铁三期全线首个数控钢筋加工中心效果图。

地铁建设,钢筋加工必不可少,正是“钢筋铁骨”的锻造,让地铁行稳致远。在青岛地铁三期工程建设车站中,设置的钢筋加工厂却越来越少?正火热推进的地铁三期建设过程中,智能化数控钢筋加工中心取代了传统露天作业模式,不仅更环保低碳,效率和智能化水平也更高。记者近日探访位于鑫江东方城附近的青岛地铁15号线一标段二工区数控钢筋加工中心,揭秘地铁“智能建造”背后的“黑科技”。

钢筋加工工厂化集中作业

在这里,数控钢筋加工中心占地面积约2200平方米,相当于5个半标准篮球场的大小。青岛地铁集团第二建设分公司业主代表张蛟介绍,去年,二建分公司选取15号线一标段二工区作为“钢筋加工工厂化”试点后,于当年10月底将加工厂建成投产。

加工中心采用“工厂化”集中加工作业模式,通过先进技术、装备和管理手段,实现批量化和流水线施工,不仅降低了工程项目经济成本,还有效提高了作业效率。记者看到,偌大的加工厂中心被划分为小导管加工区、钢筋锯切区、钢筋格栅加工区、钢筋笼加工区、钢筋锯切套丝打磨加工区、钢筋笼与钢筋原材存放区、智能地磅称重区、数控钢筋弯曲区、网片加工区等十几个区域,并设置明显标示牌,工人们正忙着焊接钢格栅和钢筋笼。

地铁15号线一标段二工区电建市政项目负责人崔治峰介绍:“钢筋集中加工中心整体采用全封闭施工,避免了传统钢筋露天焊接、切割、倒运等工序产生的噪音、扬尘、光污染等对周边小区居民的影响。同时,项目部坚持实施整理、整顿、清扫、清洁、素养、安全的六环保管理理念,室内设置多台焊烟除尘器,顶棚设置轴流空气净化球扇,侧墙开玻璃窗,确保采光通风,为工人们营造干净无尘的施工环境,并全面升级绿色文明施工标准,呵护岛城蔚蓝天空。”

年产6000吨总供应量达2万吨

目前,该加工厂已形成从钢筋原材料到钢筋成品和配送闭环管理流程,采用先进的生产设备及工艺,集原材料存放、半成品成品加工、产品配送为一体。通过高效规范的闭环管理流程和先进的数控设备,实现了标准化、智能化加工。可为青岛地铁15号线一标段二工区供应包含网片、小导管、钢筋格栅、钢筋笼、车站主体钢筋的加工,初步合计总供应数量将达到2万吨。作为青岛地铁史上智慧化、自动化、数控化应用最齐全的钢筋加工厂,项目推行“管理程序化”“生产自动化”“产品标准化”“设备智慧化”的创新管理理念。先后引入钢筋笼焊接机械臂、数控钢筋弯箍机、数控锯切套丝打磨生产线、数控钢筋焊网机生产线、小导管冲孔尖头成型机等12台大型自动化钢筋加工设备,彻底革新了传统的加工作业模式,生产能力达到6000吨/年。

电脑控制多项工序一气呵成

在数控加工过程中,一个班组只需要3个人操作,钢筋笼焊接从常规的3人焊接减为1人看护设备,比传统方式节省2名劳动力,仅人工费一项施工,每年至少节约60万元;设置好参数,利用电脑控制,各类钢材的下料、剪切、弯曲等多项工序便可“一气呵成”,大大提升了钢筋产品的精度,减少了原材料损耗,有效地避免了误差。“实行工厂化管理,除了资源配备高标准,我们对出厂的钢筋质量要求是零缺陷,每天产品的合格率都能达到100%。”谈及钢筋产品的质量,工人们信心满满。

截至2023年3月,三期工程第二建设分公司范围建设数控钢筋加工中心11座,钢筋采用智慧化、工厂化、模块化生产,现场拼接安装,推行“科技兴安”、“机械化换人、自动化减人”理念,青岛地铁已从建造转向智造。 观海新闻/青岛晚报 记者 徐美中