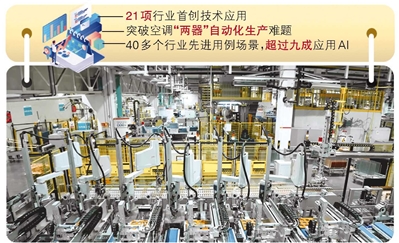

■海信日立自动化生产车间。

□青岛日报/观海新闻记者 孙欣

10月8日,世界经济论坛(WEF)公布了最新一批全球“灯塔工厂”名单,青岛海信日立空调系统有限公司黄岛工厂成功入选,成为全球首座多联机空调灯塔工厂。

灯塔工厂被誉为世界上最先进的工厂和“全球化4.0”的创新示范者,由世界经济论坛和麦肯锡咨询公司共同组织评选,代表当今全球制造业领域智能制造和数字化的最高水平。

依据评选要求,入选灯塔工厂需要集成至少5个世界级领先水平的技术应用。且不同于很多评选的量化赋分模式,灯塔工厂名单由专家评议会通过投票决定,由于每位专家的关注点并不相同,因此没有公式化的标准。某种意义上,越往后参与评选,入选的难度越大。

海信日立黄岛工厂以远超标准的21项行业首创技术应用,获得专家高度认可,推动产品开发速度提高37%,劳动生产效率提高了49%,生产成本降低35%,成为引领全行业智能制造方向的“灯塔”。透过海信日立黄岛工厂的智能制造升级之路,也能窥见中国工厂在新一轮产业革命中的进化法则。

重构工艺流程,机器像人一样熟练

走进海信日立黄岛工厂“两器”车间,一台台机械臂快速挥舞着,目之所及的范围内空无一人。类似的无人“黑灯”场景虽然在制造业工厂早已不鲜见,但在中央空调的“两器”生产车间,这还是首次实现。

蒸发器和冷凝器被称为空调“两器”,是中央空调系统中的重要组成部分。但此前,全行业内“两器”生产的自动化率只有30%左右,相较于物流、组装等环节已高达80%甚至90%的自动化率,仍处于较低水平。

在智能制造领域,自动化程度与制造难度呈正相关关系。自动化的目的是让工厂变得更有效率,因此,买来最先进的机器人和设备只是第一步,只有当机器人和设备能够像产业工人一样熟练作业才算真正成功。但在很多工艺复杂的工序,这是一件非常难的事。

“两器”生产就属此类。以困扰全行业的穿管工序为例,两器主要由铝箔、铜管组成,穿管即将铜管穿到铝箔中。由于材料质地薄软,对装配力度和精度要求极高,稍有不慎就会造成损耗。即便是人工操作,也需要十分熟练的老师傅。

“考虑到人和机器的差异,我们必须从工艺原理出发,开发一套适合机器人的工艺流程。” 海信日立技改自动化室主任庄俊杰说。海信日立从2019年前后启动研发,先后尝试了横向、纵向、人工辅助辅穿机器定位等多种自动化穿管方式,不断对产线的机械结构进行改进优化。其间,海信日立还派出团队奔赴全国领先的智能制造工厂广泛考察学习,从其他行业的生产过程中找寻灵感。

得益于自身对“两器”生产工艺的深入研究以及跨行业的经验借鉴,海信日立最终在第4代穿管工艺上取得了突破。产线模拟子弹“流线化”设计,“子弹头”精准定位引导,彻底解决了“软”材质难以保证精度的问题。

如今,海信日立的“两器”黑灯车间不仅实现了无人化生产,生产效率也较过去实现了超过10%的提升,并且更能适应当下柔性化的生产需求。

高度应用AI,工厂能够“自决策”

不论时代如何变革,工厂所追求的永远是“用最少的浪费、干最快的活儿”。科技进步的意义就在于帮助工厂更好实现这一目标。

在海信日立黄岛工厂的“两器”黑灯车间,高度自动化之外,各个工序还完全实现了无库存的流水线式作业,同样代表了行业的最先进水平。

庄俊杰介绍,在以往的生产流程中,一个工序完成物料加工后,都会先堆成一堆,然后根据下一个工序的生产计划按需运送。而如今,每完成一个工序,物料会直接被送往下一个工序进行进一步加工,中间不做任何停顿或存放。

这背后离不开AI的充分运用。熟悉制造业的人都知道一个最简单的道理——工厂的效率高低并不在于某一个工序干得快慢,而在于整个生产线运行的顺畅程度。要让工序之间实现高效协作,除了要让彼此的生产节拍高度契合,更重要的是当前一道工序出现异常时,后一道工序能够第一时间随之进行相应调整。

这就要求生产设备和机器人具有简单的感知、思考和决策能力。用庄俊杰的话说,“它得知道自己干的是对是错,错的话要能够自我纠错”。依靠传统的信息化系统是无法做到这一点的。

在灯塔工厂随技术演进的过程中,人工智能正是当前最核心的方向。去年年底世界经济论坛发布的《全球灯塔网络:快速、大规模地采用人工智能》报告指出,在最新的200多个用例中,有50%到60%都以某种形式依赖于应用人工智能。未来依托生成式人工智能,制造业生产率有望提高两倍,任务自动化程度可提高近70%。

海信日立正是这个方向上十分积极的探索者之一。在黄岛工厂,大到整个生产线的管理系统,小到工序上的一个点位,各种AI用例随处可见。在工厂创新打造的40多个行业先进用例场景中,应用了AI相关技术的场景超过九成。

普及数字化技能,重新定义“工人”

在工厂实践智能制造,是用最先进的技术改造生产线的过程,更是普及并持续提升人员、组织的数字化技能和思维方式的过程。

海信日立近年来借鉴全球4IR技术(第四次工业革命的一系列数字、物理和生物技术)应用先进经验,构建了由OT(运营技术)、IT(信息技术)组成的数字化转型委员会,全面推进业务、技术、组织三大转型。

不论是自动化工艺的研发还是生产系统的打通,都需要大量的软件开发。虽然每家企业都会精心筛选专业的供应商,但自家工厂工艺人员的参与必不可少。工艺人员帮助将工业语言转化为数字化语言,与软件供应商相互配合共同开发最优方案。“工艺同事、设备管理同事、信息化同事与供应商每天都在一起办公,随时沟通反馈。”庄俊杰说。

软件系统要与工厂的生产制造工艺不断磨合,车间的产业工人也要学会适应数字化、智能化的生产方式,找到新的角色定位。

刘伟强就是海信日立黄岛工厂一线产业工人转型的缩影。2010年入职海信日立的他,最初是一名线体操作工,负责电路板组装,劳动强度较大、重复性劳动多。在海信日立推进智能制造的过程中,刘伟强通过工厂组织的培训结合自学,一步步转岗,成为一名自动焊接设备调试员。“收入提高了,工作时长短了,更重要的是没有之前的岗位那么枯燥,现在的工作充满挑战性。”刘伟强说。

海信日立黄岛工厂行业首创的自动化焊接工序的开发,就有刘伟强的参与。焊接历来是中央空调生产过程中难度较大的工序。一方面,焊接工序工艺参数格外多,温度、流量、时间、距离等都会影响加工质量;另一方面,工件加热工程中变形,容易造成装配位置偏差,同时连续焊接也会造成温度不均匀。

刘伟强从焊接自动化研究的预研阶段就开始参与,凭借他对设备和工艺的了解,与其他研发人员一道开发出多点焊接、不等加热、高精度视觉引导和参数补偿方案,并自研出钎焊机器人,能实现最多6个焊点的智能焊接,推动综合焊接效率提升超过60%,焊接不良率下降57%。

“从在生产线上‘拧螺丝’,到编程写代码参与设备维护和工艺开发,未来工厂中类似的工人角色转变会越来越多。”庄俊杰说。

不仅如此。海信日立还将数字化技术应用到员工培训之中。在“自动化道场”场景,海信日立通过设置先进自动化技术的研究验证、自动化人才的技能培养、搭建迷你生产线等方式,对员工开展视觉检测、机器人控制、PLC编程等专业技能综合培训。

推进智能制造只有进行时,没有完成时。据介绍,海信日立将持续聚焦多联机领域制造、供应链、质量、测试等各环节痛点需求,持续推进生产方式变革,构建起“端到端”的企业价值链。